焊缝跟踪传感器为何在焊接行业中备受欢迎?

分类:公司新闻 发布时间:2025-02-14 浏览量:650

焊缝跟踪传感器在焊接制造行业中备受欢迎的核心原因在于其显著提升了焊接自动化水平、质量控制能力以及整体生

产效率。以下从技术原理、应用优势、行业需求和技术演进四个维度展开详细分析:

一、技术原理与核心功能

焊缝跟踪传感器通过以下技术实现精准定位:

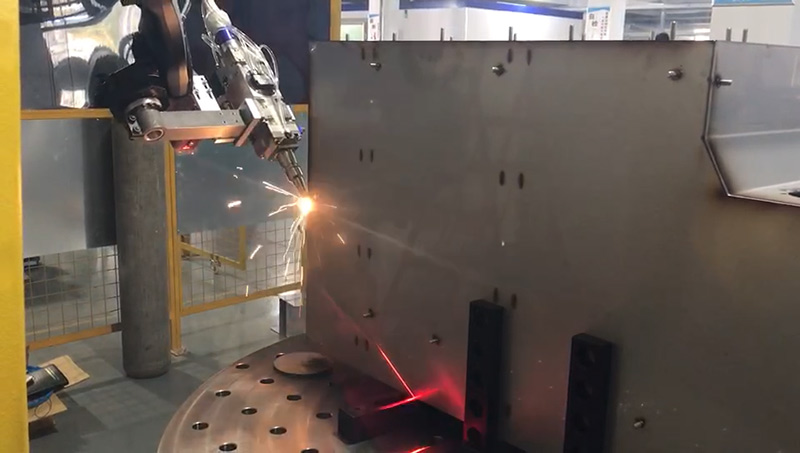

1. 光学检测系统

● 采用激光三角测量法,通过激光线投射焊缝表面,相机捕捉变形光带(精度可达±0.05mm)

● 视觉算法实时计算焊缝中心坐标(处理速度>100Hz)

2. 动态补偿机制

● 基于PID控制算法实现焊枪三维动态调整(响应时间<10ms)

● 支持V型、角焊缝等20+种焊缝类型识别

二、应用价值体现

指标 传统人工焊接 带跟踪系统自动化焊接 提升幅度

--- --- --- ---

焊接合格率 85%-90% 98%-99.5% +10-15%

生产效率 4m/min 6-8m/min +50%-100%

返工成本 15%-20% <3% 降低80%+

典型应用案例:

● 汽车底盘焊接:某车企引入激光跟踪系统后,焊接节拍从120秒/件缩短至75秒

● 船舶分段焊接:焊缝气孔率从5%降至0.8%,X光检测通过率提升40%

三、行业驱动因素

1. 质量管控升级

● 航空航天领域AS9100D标准要求焊缝缺陷率<0.1%

● 新能源电池托盘焊接需满足IP67密封等级

2. 人力成本压力

● 焊接技工平均工资年增幅达8%-12%

● 2024年制造业机器人密度达392台/万人(中国工信部数据)

3. 工艺复杂度提升

● 异种金属焊接(铝/钢)热膨胀系数差异达23.1×10⁻⁶/℃

● 厚板多层焊需实现0.2mm级层间对位精度

四、技术演进趋势

1. 多传感器融合

● 视觉+电弧传感复合系统(电弧电压采样频率10kHz)

● 熔池振荡频率分析(0.5-2kHz特征频段)

2. 智能算法升级

● 基于深度学习的焊缝特征提取(ResNet-18模型推理时间<20ms)

● 数字孪生系统实现焊接过程虚拟调试(开发周期缩短30%)

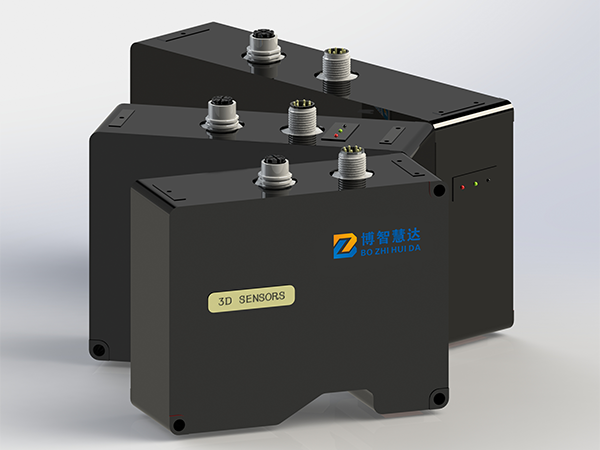

3. 模块化设计

● 即插即用型传感器模组(安装调试时间<2小时)

●支持EtherCAT/PROFINET等6种工业协议

这些技术创新使得焊缝跟踪系统成为实现智能制造的关键使能技术,特别是在焊接工艺要求日益严苛的今天,其应用已从

高端制造向通用工业领域快速渗透。据Mordor Intelligence预测,2025年全球焊缝跟踪市场规模将达18.7亿美元,年复合增

长率达9.2%,中国市场占比预计超过35%。